聚力体育官网/普通输送带

智能制造案例 法尔胜泓昇集团ERP与MES一体化实践

法尔胜泓昇集团有限公司(简称“法尔胜泓昇”)是一家以生产金属制作的产品为主,产业涉及光通信、新材料等的多元化生产经营的公司集团。目前,该企业拥有行业领先的输送带用钢丝绳生产基地、桥梁缆索生产基地、精细钢丝绳生产基地、切割钢丝生产基地(合资)、预应力钢绞线生产基地、不锈钢制品生产基地和钢帘线生产基地(合资)。同时,法尔胜光通信也是中国光纤光缆行业十大影响力企业之一。

多年前,法尔胜泓昇使用了国际著名厂商的 ERP系统来提升公司的管理上的水准,然而随市场竞争日益激烈和用户个性化工艺技术要求不断增多,系统动态适应性不强和对生产计划实施的实时管控不足等问题逐渐暴露出来,大多数表现在以下几个方面:

在原有 ERP 按单生产模式下,每新增订单就要新增物料编码,产生了大量主数据维护工作,钢丝和钢丝绳等基础物料属性不同且冗余较多,降低了系统可用性。

在销售下达、工艺设计、工艺评审、生产计划制订以及生产执行的整个环节中,信息链条是断开的,使用纸质单据来完成信息的传递,经常造成信息传递延迟或错误。

计划与生产的流程不通畅、信息传递延迟,生产计划不准确,并且插单率高达 60%,严重影响了生产效率和生产管理。

数据的准确性和实时性较差,生产统计数据主要依赖纸质单据,无法及时对异常数据来进行处理,缺少对生产的全部过程的管控。

为了满足市场一直在变化的需求和消费的人个性化定制方面的要求,整个生产系统要处理迅速变化的产品定制流程,不断根据算法灵活调整生产线和相关原材料、工艺设计和产品生产流程。对法尔胜泓昇而言,其需要将更多的服务作为中间要素融入生产环节的所有的领域,以满足动态化和定制化的制造工艺需求。例如,在钢丝绳制造领域,不一样的规格型号的钢丝绳对物料清单(BOM)和工艺的要求都不同,企业要将设计前移,针对客户的真实需求设计 BOM和工艺技术要求后再生成销售订单,后续对智能排产和成本计算均按个性化的 BOM 和工艺技术要求计算,从而最大限度实现用户的个性化定制要求。

综上所述,在人机一体化智能系统的大背景下,该企业亟须改造原有的 ERP 系统并研发 MES,建立 ERP 和 MES一体化运作模式,实现生产全过程管控,解决管理盲点问题,提高精细化制造能力,实现降本提质增效。

本次 ERP 和 EMS 一体化项目中替换了原有 ERP中的三大模块——物料管理、生产计划和销售与分销,将 ERP 系统的标准功能与 MES 的开发和工艺管理融为一体,完善了包含销售下达、工艺设计、工艺评审、生产计划制订以及生产执行的全链条信息管理,实现了对生产全过程的管理。

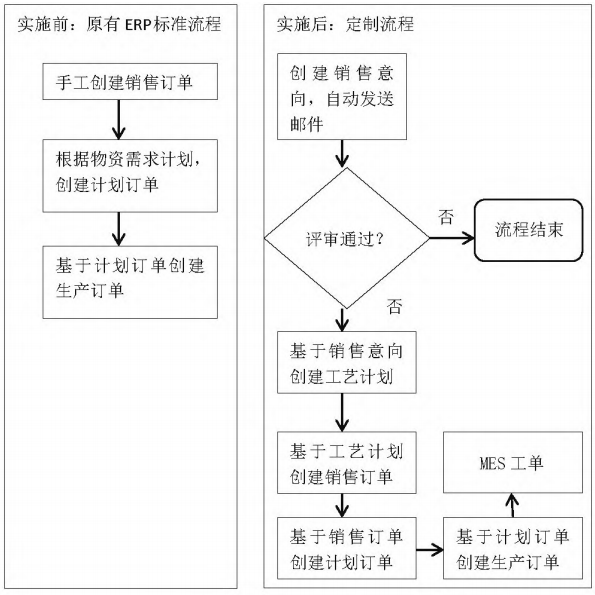

在开发过程中,基于上海博科资讯股份有限公司的 YigoERP 底座,其使用了博科资讯自主产权的 Yigo 低代码开发平台。Yigo 属于模型驱动的低代码平台,模型是对业务、数据和应用更高级别的抽象,以模型驱动的低代码平台能用于开发各种大型的、综合性的、复杂的业务系统。法尔胜泓昇和博科资讯通过双方专业顾问团队的紧密配合,从顶层进行蓝图设计,依据业务蓝图快速定制开发,实现了在成本可控的前提下灵活应对业务一直在变化发展的敏捷开发需求,并且不受当前系统配置或已有框架的限制。项目实施前后的流程处理如图 1 所示。

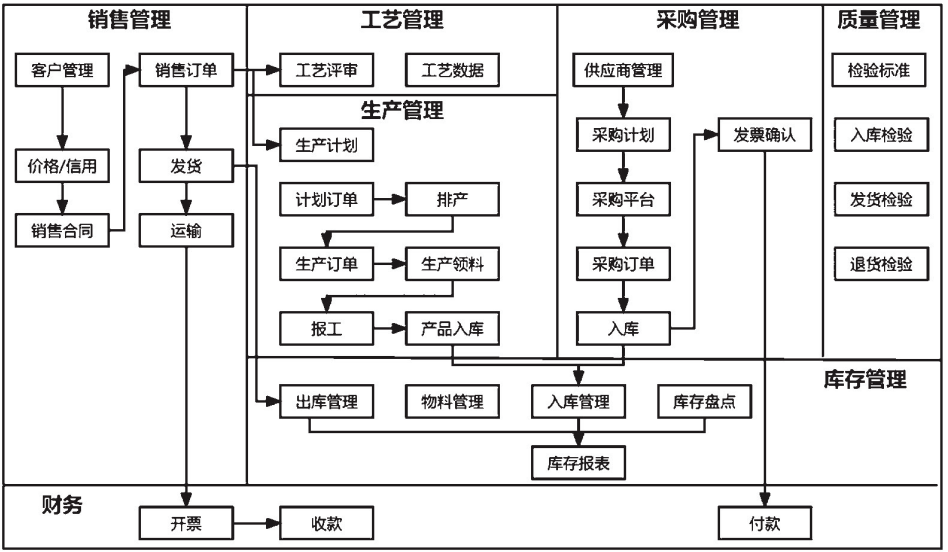

改造后的 ERP 系统明确了新建产品编码的标准,对于产品的其他工艺属性不再通过单独的物料编码来体现,而是通过工艺单和销售订单来体现。改造后的 ERP 系统研发了工艺管理模块,实现了工艺设计、工艺评审等功能,并与销售、生产计划进行数据集成,做到了销售意向、工艺设计、工艺评审、产品 /BOM维护、销售订单、生产订单、产品入库、销售出库以及开票全流程的管理,真正的完成了工艺指导生产,满足了多品种、个性化和定制化的客户的真实需求。图 2 展示了系统简要流程。

MES 实现了生产管控,可对整个生产流程做监督、制约和调整。车间实行条码化管理,实现操作人员全员手持终端、全区域工作台覆盖,操作工使用手持终端进行上下机报工、质量检验数据录入等;工作台打印标签,磅秤称重数据自动上传,包装组做包装并打印成品标签。精细化管控覆盖的制造流程包括以下几方面:

扫描原料盘条(酸洗后盘条)码,完成报工操作及出库作业,完成上机动作,下机打印流转标签并报工,填写生产作业信息。

扫描生产流转标签,完成拉丝上料操作,生产完成后,进行拉丝下机报工,同时打印流转标签。

扫描生产流转标签,完成捻股上料操作,生产完成后,进行下机报工,同时打印流转标签。

扫描生产流转标签,完成合绳上料操作,生产完成后,进行合绳下机报工,同时打印流转标签。

扫描生产流转标签,完成回倒上料操作,生产完成后,进行回倒下机报工,同时打印流转标签。

② MES 管控从原料上机至包装打印过程,物资(产成品)入库在 ERP 中完成;

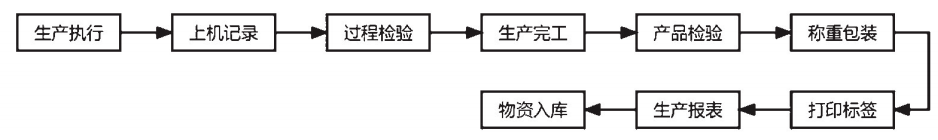

③生产人员在 MES 中按照生产订单录入各班组的上班时间、产量、不合格数量等数据。图 3 表示的是生产确认系统流程。

ERP 和 MES 的一体化运作消除了企业计划与生产控制之间的信息“断层”问题,将数字化转型中最重要的数据采集工作深入车间操作工,使得全局优化车间生产的全部过程成为可能。项目使用多种混合 BOM的形式,使得 BOM 维护量降低了 70%,插单率降到20%,异常处理平均时间由原来的 90 分钟缩短到 10分钟,借助产品结构化和条码管理功能规范了出入库流程管控,使得仓库发货失误率也降到 0.01%,整体生产效率得到了有效提升。

面向人机一体化智能系统的 ERP 和 MES一体化项目的成功实施,为行业内人机一体化智能系统的产业化升级树立了标杆。该系统在法尔胜泓昇集团的工信部两化融合贯标评定中获得了专家的一致好评,被称为“ERP 系统与 MES 结合的典范”。此外,该系统中的质量模块在“省长质量奖”的评定中也获得了专家的高度称赞,专家称其“能轻松实现对产品全生命周期的质量数据追踪与控制”。

随着制造业竞争日益加剧和国家对人机一体化智能系统的要求越来越迫切,ERP 和 MES 的一体化运作对制造型企业转变发展方式与经济转型而言是必不可少的。本次项目实施在达成工艺指导生产的同时,实现了数据的无缝衔接和信息共享,加强了对产品生产周期的掌控,加快了企业迈向精细化、智能化以及服务化的步伐。

- 上一篇: 正丁醇(工业级)买卖基准价

- 下一篇: 风能概念板块异动拉升 主力资金净流入卧龙电驱、巨力索具